Refroidisseur à Air

Solution classique par excellence, le dissipateur à air permet de réaliser un échange thermique entre une surface chaude (contact composant) et un fluide, généralement de l'air. Cette solution est souvent la plus économique, mais présente des caractéristiques de performance limitée.

Principe général

Les dissipateurs utilisés dans l'électronique faible courant comme dans l'électronique de puissance sont généralement fabriqués en aluminium. Plus rarement pour des raisons de coût, le cuivre peut être utilisé afin d'exploiter son excellente conductivité thermique.

Le composant électronique est fixé sur la surface du dissipateur par vissage ou clampage. Une interface thermique à base de graisse de contact ou "thermal pad" permet une continuité du contact. CECLA METAL PROCESS veille de manière constante à la qualité des états de surface de ses refroidisseurs (Standard: Ra 0,8 - Planéité 0,05/100mm).

La semelle du composant transfère la chaleur au dissipateur. Grâce à ses ailettes, le dissipateur échange avec l'air grâce au principe de convection.

Deux types de convection peuvent être mis en œuvre:

- Convection naturelle: Le gradient de température dans l'air induit dans les ailettes, provoque un mouvement du fluide qui tend à aspirer l'air froid par le bas du dissipateur et à extraire l'air chaud par le haut. Il en résulte une extraction passive de la chaleur.

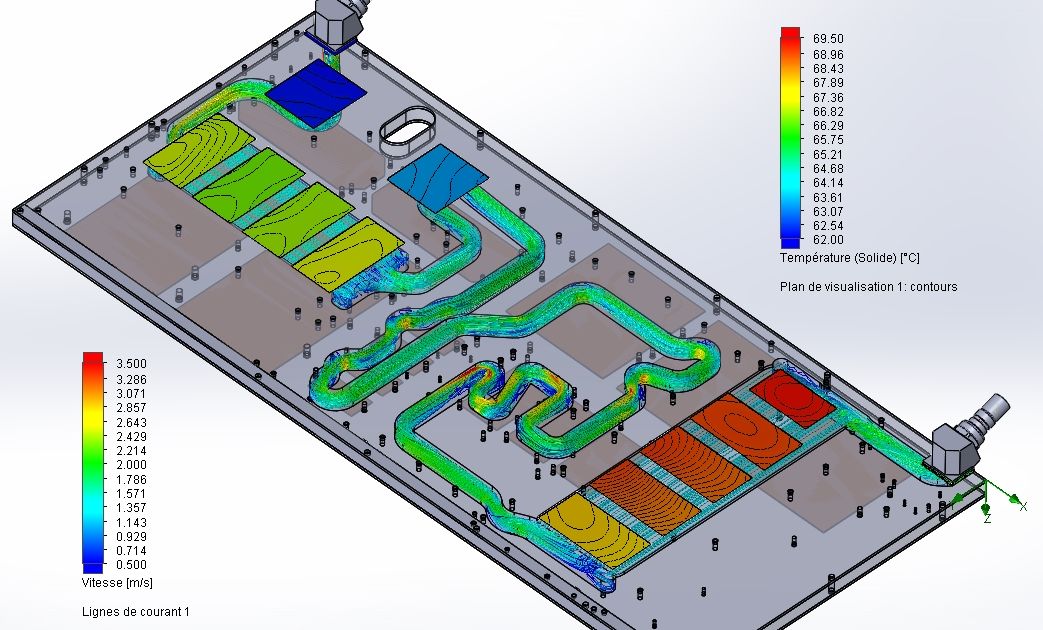

Pas d'ailettes minimum conseillé: 7mm à 10mm. - Convection forcée: L'air est mis en mouvement par une action mécanique (ventilateur). La circulation forcée du fluide dans les ailettes provoque un échange thermique d'autant plus efficace que la vitesse est importante.

Pas d'ailettes minimum: 2mm à 4mm.

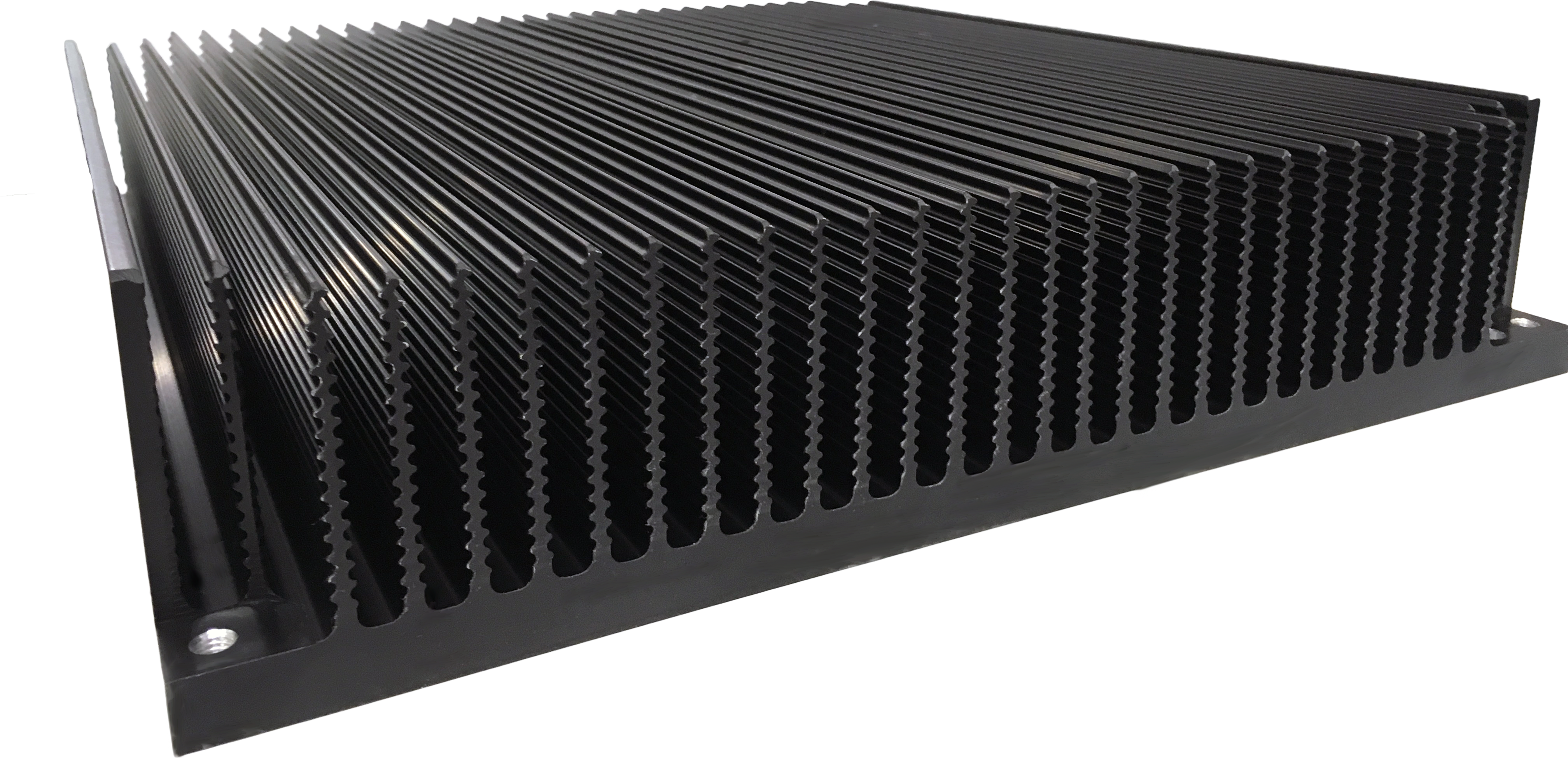

Radiateur extrudé

L'extrusion d'aluminium est un process permettant la réalisation de radiateurs adaptés pour la plupart des applications de refroidissement. L'aluminium préalablement chauffé est poussé dans un outillage spécifique à la forme extrudée appelé "filiière".

Les barres d'extrusion sont ensuite débitées, soudées et usinées pour réaliser le radiateur souhaité.

L'extrusion est un procédé économique adapté à des moyennes et grandes séries. Elle peut être envisagée à partir de 100kg d'aluminium jusqu'à plusieurs tonnes.

Les as d'ailettes fins ne peuvent généralement pas être réalisés en extrusion.

Radiateur à ailettes rapportées

Les radiateurs à ailettes rapportées permettent de fixer les ailettes par sertissage dans la semelle du radiateur. Ce procédé autorise ainsi des pas d'ailettes fins, très adaptés à la convection forcée.

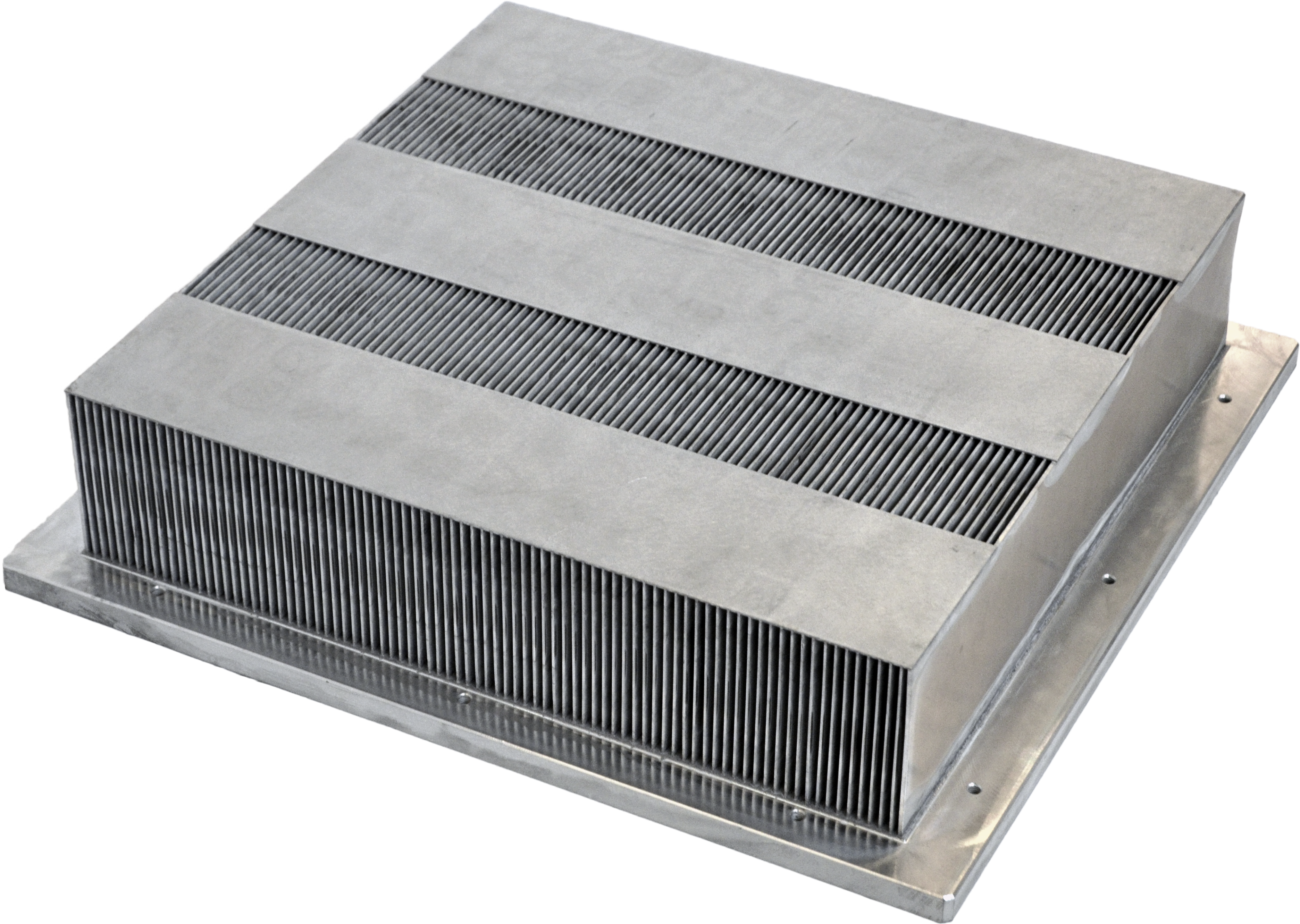

Radiateur brasé

Le brasage aluminium permet de réaliser des assemblages par fusion locale d'une brasure. Ce procédé autorise ainsi des pas d'ailettes fins, très adaptés à la convection forcée.

Les radiateurs brasés sont plus performants que les radiateurs à ailettes rapportées car le brasage apporte une continuité de métal entre l'ailette et la semelle du radiateur.

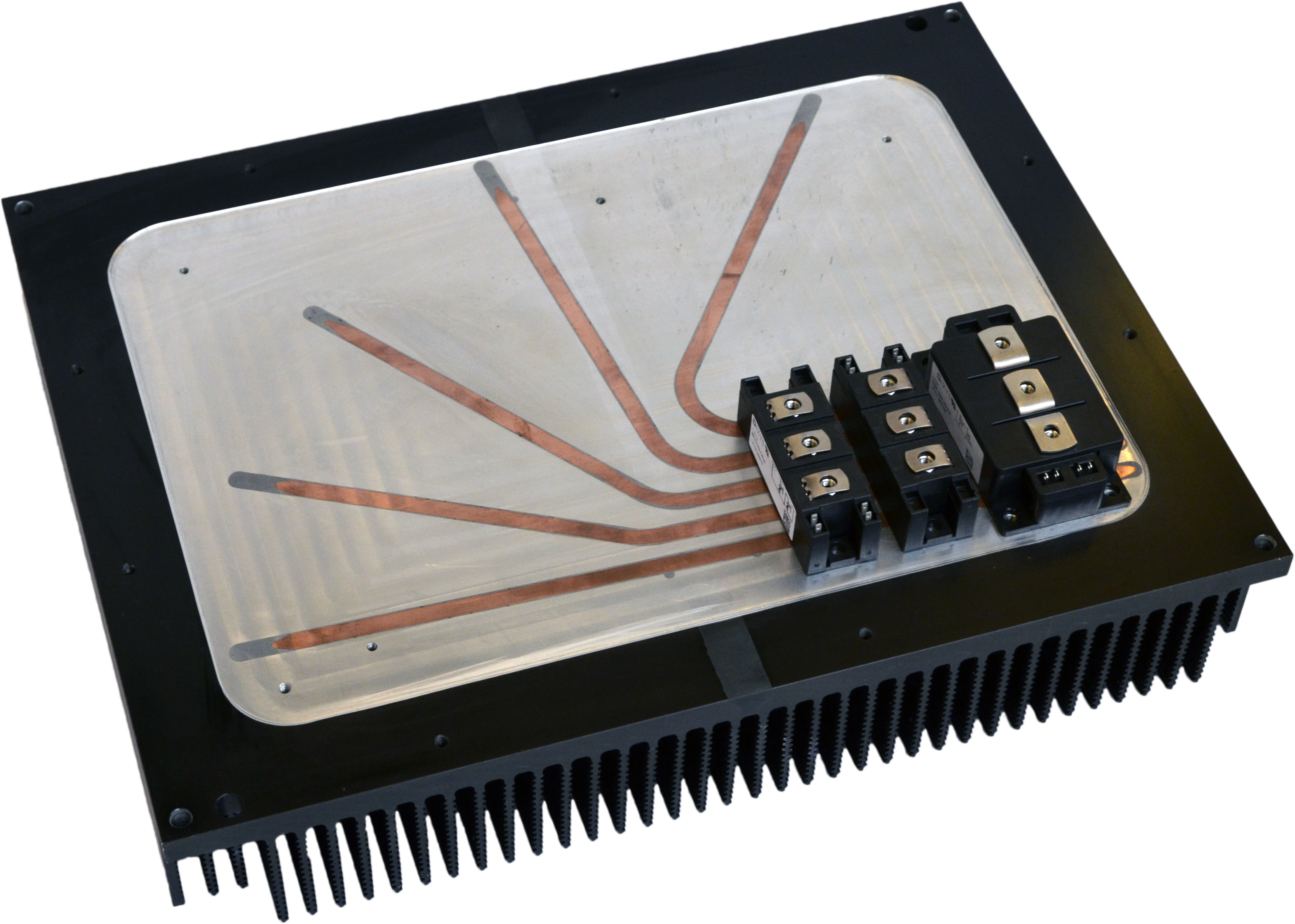

Radiateur à caloduc (HSHP)

Lorsque la densité de puissance est trop importante ou qu'il est nécessaire d'optimisser la performance du refroidisseur, CECLA METAL PROCESS propose sa technologie HSHP.

Partat de votre topologie de composant, nous intégrons des caloducs dans la semelle du radiateur afin de renforcer sa conductivité.

La forte conductivité thermique des caloducs permet d'étaler le flux de puissance sur la semelle du radiateur, et d'intéresser toutes les ailettes de manière optimum.

A configuration équivalente, il en résulte les gains suivants

- Masse allégée

- Dimensions réduites

- Puissance maximum dissipée

|

|

|

Dissipateur Extrudé |

Dissipateur à ailettes brasées |

Radiateur HSHP (Heat Sink Heat Pipes) |